在現代精密制造、質量檢測和科研領域,千分表和杠桿指示表作為基礎且關鍵的機械式高精度測量工具,其地位依然不可替代。它們能夠實現微米級甚至亞微米級的尺寸和形位公差測量,是保障產品質量的“眼睛”。隨著工業4.0和智能制造的浪潮席卷全球,單純的機械式測量儀器已難以滿足數字化、自動化、集成化的生產需求。這為“高精度測量”與“計算機軟硬件研發及銷售”的深度融合,開辟了廣闊的市場藍海與技術創新的交叉點。

一、核心測量工具:千分表與杠桿指示表的技術基石

千分表(Dial Indicator)通過齒輪齒條或杠桿-齒輪放大機構,將測頭的微小直線位移轉換為表盤上指針的大角度旋轉,從而實現直觀讀數。其典型分度值為0.001毫米(1微米),量程通常為數毫米。杠桿指示表(Lever-type Dial Indicator 或 Test Indicator)則利用杠桿原理,其測頭可在一定角度內擺動,特別適合測量空間受限的工件、凹槽或孔的內壁尺寸與形位誤差。這兩類工具的共同核心價值在于高精度、高穩定性和操作直觀性,是車間和實驗室的常備裝備。

二、從機械到智能:計算機軟硬件的賦能與升級

傳統的千分表和杠桿指示表依賴人眼讀取、手工記錄,效率低且易引入人為誤差。計算機軟硬件的介入,正從根本上改變這一模式,其研發與銷售構成了產業升級的關鍵驅動力:

- 硬件研發:數字化與接口化

- 電子數顯化:研發集成高精度容柵或光柵傳感器的電子數顯千分表/杠桿表,直接以數字顯示測量結果,消除視差,并可預設公差、超差報警。

- 數據接口集成:為測量儀器內置藍牙、Wi-Fi或USB數據輸出接口,使其能實時將測量數據無線傳輸至計算機、平板或手機。

- 自動化集成硬件:開發可與三坐標測量機(CMM)、自動化專機或工業機器人集成的專用測頭模塊,將手動工具變為自動在線檢測系統的一部分。

- 軟件研發:平臺化與智能化

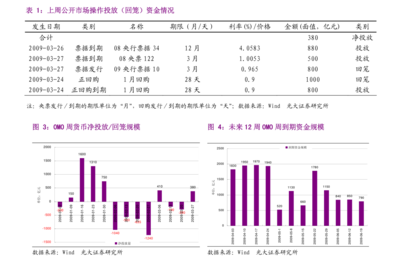

- 數據采集與管理軟件(SPC軟件):研發配套的PC端或移動端軟件,自動接收、存儲測量數據,并即時進行統計分析(如均值、極差、標準差、過程能力指數CPK/PPK計算),生成趨勢圖、控制圖和分析報告,實現統計過程控制(SPC),從“事后檢驗”轉向“過程預防”。

- 測量程序與自動化控制軟件:為集成到自動化設備的測頭開發控制軟件,實現測量路徑規劃、自動觸發、數據反饋與閉環控制。

- 云平臺與大數據分析:構建工業互聯網云平臺,將來自不同車間、不同設備的測量數據匯聚云端,利用大數據技術進行跨生產線、跨時間維度的深度分析,為工藝優化、預測性維護和質量追溯提供決策支持。

- AR/VR輔助應用:開發增強現實(AR)應用,通過眼鏡或平板電腦,將測量標準、操作指引、實時數據疊加顯示在實際工件上,降低操作難度,提升培訓與作業效率。

三、市場銷售策略:從產品銷售到解決方案交付

在這一融合領域,銷售模式已從單純的儀器買賣,轉變為“高精度測量解決方案”的提供。銷售的核心價值體現在:

- 方案咨詢:深入了解客戶在質量控制、自動化升級中的具體痛點(如效率瓶頸、數據孤島、人為失誤),提供包含合適傳感器(數字化千分表/杠桿表)、數據采集硬件、軟件平臺及技術培訓的整體方案。

- 系統集成服務:對于需要與現有生產線或MES(制造執行系統)集成的客戶,提供軟硬件聯調、接口開發、數據對接等集成服務。

- 持續價值服務:通過軟件訂閱(SaaS)、定期升級、遠程維護和數據分析服務,與客戶建立長期合作關系,持續從數據中挖掘價值。

結論

千分表和杠桿指示表所代表的高精度機械測量技術,在計算機軟硬件技術的強力賦能下,正煥發出新的生命力。研發的重點從純粹的機械精度提升,轉向了“傳感-采集-傳輸-分析-決策”的全鏈條數字化、智能化。而銷售的成功,則取決于能否將軟硬件產品整合成切實解決客戶質量管控與生產效率問題的完整解決方案。隨著傳感器技術、邊緣計算和人工智能算法的進一步發展,高精度測量與計算機技術的結合將更加緊密,成為驅動制造業高質量發展的核心引擎之一。